Fale conosco: (11) 3491 0088

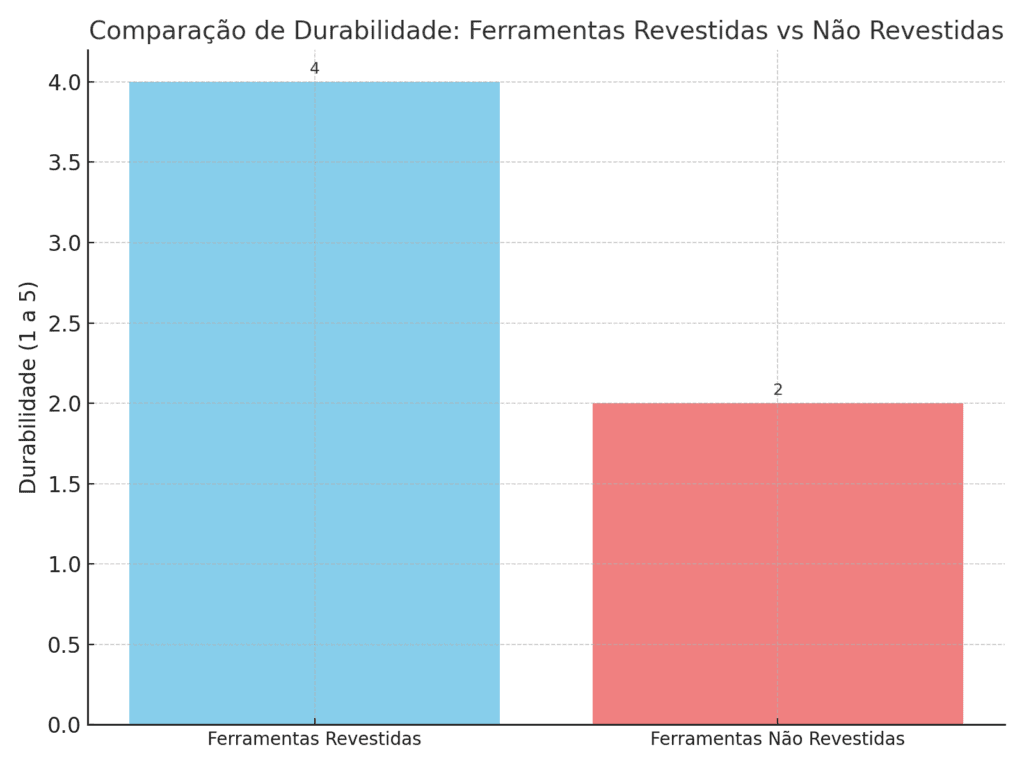

O desempenho e a durabilidade das ferramentas de corte são fatores cruciais para a eficiência nos processos industriais. Uma das variáveis mais importantes nesse contexto são os revestimentos para ferramentas de corte. Seja em fresas, brocas ou insertos, o revestimento correto pode prolongar a vida útil, reduzir o desgaste e maximizar a eficiência do corte.

Está em busca de ferramentas de corte mais eficientes? Descubra como o revestimento certo pode transformar seus resultados!

Por Que os Revestimentos para Ferramentas de Corte São Essenciais?

Os revestimentos para ferramentas de corte desempenham papéis indispensáveis, como:

- Redução do atrito: Minimiza o calor gerado durante o corte, aumentando a vida útil da ferramenta.

- Resistência ao desgaste: Protege contra abrasão, oxidação e outros danos causados pelo processo de usinagem.

- Aumento do desempenho: Permite cortes mais rápidos e precisos, melhorando a produtividade.

Com demandas crescentes por economia e qualidade, ferramentas revestidas tornam-se fundamentais para operações consistentes e eficazes.

Entendendo as Tecnologias de Deposição: CVD e PVD

1. CVD (Chemical Vapor Deposition)

Como funciona:

O revestimento é aplicado em altas temperaturas (acima de 1.000 °C), utilizando reações químicas entre gases para formar uma camada dura na ferramenta.

- Vantagens:

- Produz camadas espessas e uniformes, ideais para usinagem pesada.

- Alta aderência ao substrato, aumentando a durabilidade.

- Desvantagens:

- A alta temperatura pode alterar o material da ferramenta.

- Menor adequação para geometrias complexas.

2. PVD (Physical Vapor Deposition)

Como funciona:

O revestimento é aplicado a temperaturas mais baixas (200–500 °C) através da condensação de materiais sólidos evaporados.

- Vantagens:

- Ideal para geometrias detalhadas e alta precisão.

- Reduz o risco de deformação térmica do substrato.

- Permite camadas mais finas, garantindo cortes suaves.

- Desvantagens:

- A menor espessura limita a resistência em aplicações muito severas.

Comparação Rápida:

| Aspecto | CVD | PVD |

|---|---|---|

| Temperatura de aplicação | Alta (> 1.000 °C) | Baixa (200–500 °C) |

| Espessura do revestimento | Mais espesso | Mais fino |

| Adequação a geometrias | Menor | Maior |

| Aplicações | Usinagem pesada e abrasiva | Alta precisão e superfícies detalhadas |

Revestimentos Multicamadas: A Nova Geração de Soluções

O que são?

Revestimentos multicamadas combinam diversas camadas ultrafinas de materiais diferentes, otimizando propriedades como dureza, resistência térmica e estabilidade.

Benefícios:

- Maior resistência ao desgaste: Reduz fissuras e abrasão.

- Resistência térmica: Perfeito para operações de alta velocidade.

- Redução de tensões: Garante maior estabilidade dimensional.

Exemplo Prático:

Um revestimento multicamadas como TiAlN/TiN combina a dureza do TiAlN com a suavidade do TiN, oferecendo eficiência tanto para cortes agressivos quanto para acabamentos.

Principais Tipos de Revestimentos e Suas Aplicações

1. TiN (Nitreto de Titânio)

- Características:

- Cor: Dourada.

- Boa resistência ao desgaste e baixa fricção.

- Aplicações:

- Usinagem geral em aço carbono e aço inoxidável.

- Limitações:

- Desempenho reduzido em materiais abrasivos ou operações de alta velocidade.

2. TiCN (Carbonitreto de Titânio)

- Características:

- Cor: Azul-acinzentada.

- Maior dureza que o TiN.

- Aplicações:

- Ideal para materiais duros, como aço temperado e ferro fundido.

- Limitações:

- Sensível ao calor em altas velocidades.

3. TiAlN (Nitreto de Titânio e Alumínio)

- Características:

- Cor: Preto ou cinza escuro.

- Resistente ao calor e à oxidação.

- Aplicações:

- Usinagem de alta velocidade em materiais difíceis, como ligas de níquel.

- Limitações:

- Menor eficácia em materiais macios, como alumínio.

4. DLC (Carbono Tipo Diamante)

- Características:

- Cor: Preto brilhante.

- Baixo coeficiente de atrito e alta resistência ao desgaste.

- Aplicações:

- Indicado para materiais não ferrosos, como alumínio e cobre.

- Limitações:

- Menor eficiência em materiais ferrosos.

Fatores a Considerar na Escolha do Revestimento

- Tipo de Material Usinado:

- Materiais macios: Revestimentos como DLC ou TiN.

- Materiais duros: TiAlN ou multicamadas.

- Velocidade e Temperatura de Corte:

- Operações de alta velocidade: Revestimentos resistentes ao calor, como CVD ou multicamadas.

- Ambiente de Trabalho:

- Ambientes corrosivos exigem opções como CrN.

- Custo-Benefício:

- Para demandas complexas, invista em multicamadas ou PVD.

Conclusão

Escolher o revestimento certo — seja CVD, PVD ou Multicamadas — faz toda a diferença no desempenho, durabilidade e economia de processos de corte. Analise cuidadosamente o material, as condições de trabalho e os requisitos técnicos para fazer a melhor escolha.

Quer melhorar seus resultados de usinagem? Fale conosco e descubra as melhores opções em ferramentas revestidas para seu projeto!